Типичные дефекты при токарной обработке и методы их устранения

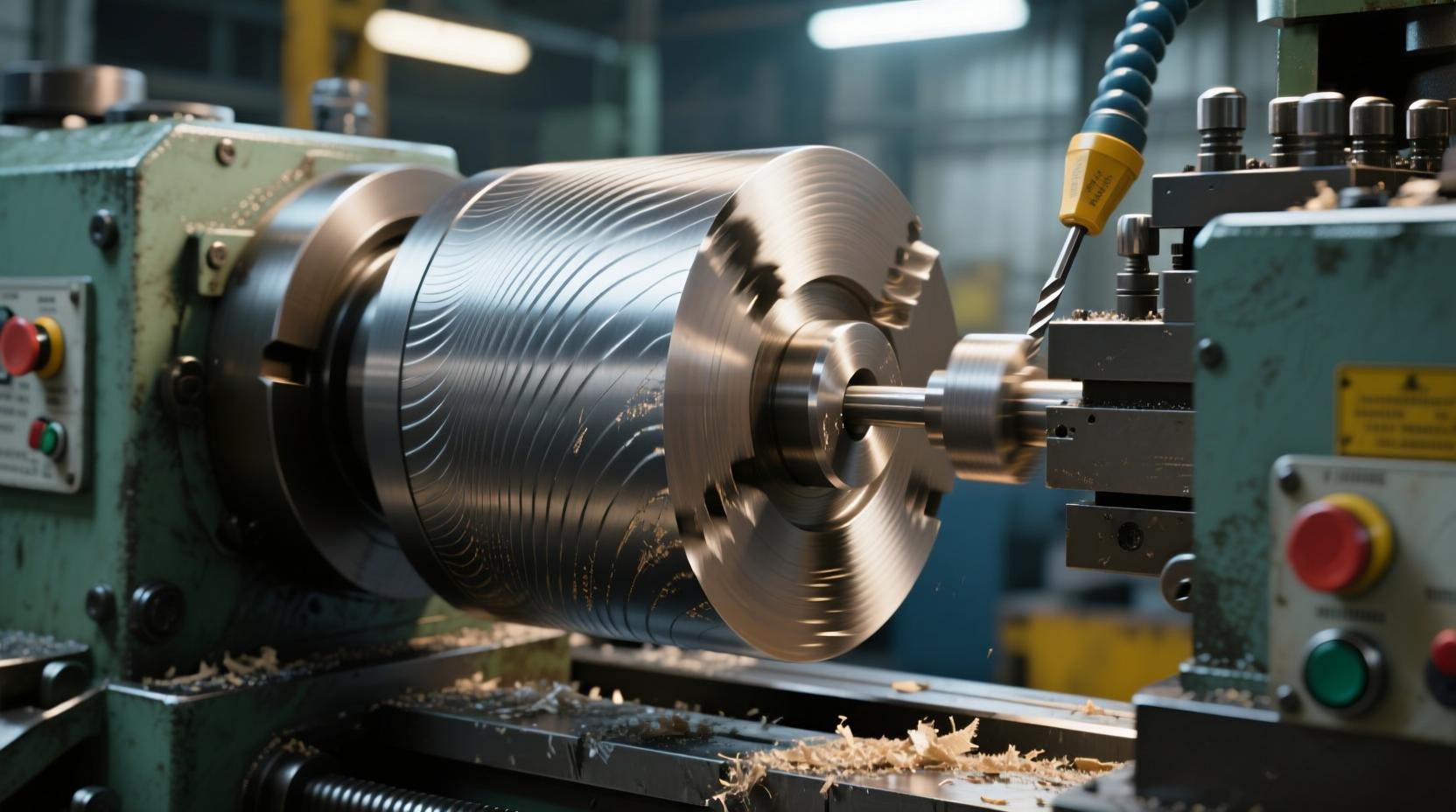

Токарная обработка — один из самых распространенных методов обработки металлов резанием. Несмотря на высокую точность современных станков, в процессе работы могут возникать различные дефекты, ухудшающие качество готового изделия. В этой статье рассмотрены два распространенных дефекта: свивание и нарост, а также методы борьбы с ними.

Свивание (задиры и следы вибрации)

Свивание — это один из наиболее распространенных дефектов, возникающих при токарной обработке, который проявляется в виде регулярных волнистых рисок, задиров и неровностей на обрабатываемой поверхности. Этот дефект напрямую связан с возникновением вибраций (дребезжания) в системе «станок—приспособление—инструмент—деталь» (СПИД).

Механизм возникновения свивания

Дефект возникает, когда резец в процессе резания начинает совершать неконтролируемые колебательные движения. Эти вибрации вызывают периодическое изменение глубины резания и геометрии снимаемой стружки, что и отпечатывается на поверхности детали в виде волн или грубой шероховатости.

Классификация причин возникновения свивания

1. Причины, связанные с инструментом

- Чрезмерный вылет резца: Самый распространенный виновник. Чем больше вылет, тем ниже жесткость и выше амплитуда колебаний.

- Недостаточное сечение или износ державки резца: Ослабленный или изношенный инструмент не обладает необходимой жесткостью.

- Неправильная геометрия заточки резца: Слишком маленькие передний или задний углы, неоптимальная форма режущей кромки.

- Затупление режущей кромки: Тупой резец требует большего усилия резания, что провоцирует вибрации.

2. Причины, связанные с заготовкой и ее креплением

- Недостаточная жесткость заготовки: Длинные и тонкие детали (валки) особенно склонны к прогибу и вибрациям.

- Ненадежное крепление в патроне: Слабо затянутые кулачки, загрязнение или износ кулачков и центров.

- Неравномерность приложения усилия: Неправильная установка люнетов или их износ.

- Неравномерная структура материала: Литейная корка, твердые включения, раковины.

3. Причины, связанные с режимами резания

- Слишком высокая подача (S): Увеличивает силу резания и толщину стружки, что может вывести систему из равновесия.

- Неоптимальная скорость резания (V): Часто вибрации возникают в определенном диапазоне скоростей.

- Большая глубина резания (t): Значительно увеличивает нагрузку на всю систему СПИД.

4. Причины, связанные со станком

- Износ узлов станка: Люфты в шпинделе, суппорте, подшипниках.

- Недостаточная жесткость станка: Особенно актуально для старых или сильно изношенных станков.

- Дисбаланс вращающихся частей: Несбалансированный патрон, планшайба или сама заготовка.

Методы устранения и профилактики свивания

| Метод устранения | Конкретные действия | Эффект |

|---|---|---|

| Уменьшение вылета резца | Сократить вылет до минимально возможного (максимум 1.5 высоты резца). | Кардинально повышает жесткость инструмента, снижая амплитуду вибраций. |

| Повышение жесткости крепления заготовки |

|

Убирает биение и прогиб заготовки, стабилизируя процесс резания. |

| Оптимизация режимов резания |

|

Снижает усилие резания и выводит систему из резонансной частоты. |

| Правильный выбор и заточка инструмента |

|

Острый и геометрически правильный инструмент режет, а не рвет материал, снижая усилие. |

| Применение демпфирующих устройств | Установка противовибрационных опор, резиновых демпферов на деталь или специальных резцов с демпфированием. | Активно гасит уже возникшие вибрации, предотвращая их развитие. |

| Изменение направления подачи | Попробовать выполнить обработку с встречной подачей (справа налево). | Меняет вектор усилия и может вывести систему из резонанса. |

Практические советы по диагностике

- Характерный звук: Процесс сопровождается высокочастотным или низкочастотным гудением, дребезжанием.

- Вид стружки: Толщина стружки может периодически меняться — это верный признак вибрации.

- Визуальный осмотр: После остановки станка на поверхности детали видны четкие регулярные волны или грубые риски.

Борьба со свиванием — это всегда поиск компромисса и наиболее «слабого звена» в технологической системе. Методичное исключение возможных причин — от проверки крепления инструмента до оптимизации режимов — позволяет полностью устранить этот дефект и добиться высокого качества обработанной поверхности.

Свивание проявляется в виде неровной, волнистой поверхности на обрабатываемой детали. Этот дефект возникает из-за вибраций (дребезжания) резца или самой заготовки.

Нарост на резце

Нарост на резце — это явление, при котором частицы обрабатываемого материала привариваются к режущей кромке инструмента в процессе точения. Этот дефект значительно ухудшает качество обработки и может привести к преждевременному выходу инструмента из строя.

Механизм образования нароста

Образование нароста — сложный физический процесс, происходящий при определенных условиях резания:

- В зоне резания создаются высокие давление и температура

- Частицы материала заготовки под действием трения и давления «прихватываются» к передней поверхности резца

- Постепенно нарастая, эти частицы формируют клин, который меняет геометрию инструмента

- Со временем нарост достигает критического размера, отламывается и уносится стружкой, после чего процесс повторяется

Факторы, способствующие образованию нароста

1. Свойства обрабатываемого материала

- Вязкие и пластичные материалы: низкоуглеродистые стали, алюминиевые сплавы, медь и ее сплавы

- Материалы со склонностью к налипанию: нержавеющие стали, титановые сплавы

- Материалы с низкой теплопроводностью: способствуют концентрации тепла в зоне резания

2. Параметры режима резания

| Параметр | Влияние на образование нароста |

|---|---|

| Скорость резания | Наиболее интенсивно нарост образуется при средних скоростях резания (15-50 м/мин для сталей) |

| Подача | Увеличение подачи способствует росту нароста из-за возрастания усилия резания |

| Глубина резания | Большая глубина резания увеличивает зону контакта и температуру, способствуя наростообразованию |

3. Геометрия инструмента

- Малый передний угол: увеличивает давление и трение в зоне резания

- Недостаточный задний угол: усиливает трение по задней поверхности

- Неправильная форма режущей кромки: способствует застою материала

4. Охлаждение и смазка

- Отсутствие СОЖ: значительно увеличивает температуру в зоне резания

- Несоответствие СОЖ материалу: неправильно подобранная жидкость не выполняет своих функций

- Неправильная подача СОЖ: недостаточное количество или неправильное направление подачи

Влияние нароста на процесс обработки

Негативные последствия

| Аспект обработки | Влияние нароста |

|---|---|

| Качество поверхности | Ухудшение шероховатости, появление задиров и рисок |

| Точность обработки | Изменение геометрии инструмента приводит к отклонениям размеров |

| Износ инструмента | Ускоренный износ режущей кромки, выкрашивание |

| Силы резания | Увеличение составляющих силы резания на 20-40% |

| Виброустойчивость | Появление вибраций из-за нестабильности процесса резания |

Временный положительный эффект

Интересно, что небольшой стабильный нарост может временно улучшать обработку:

- Увеличение фактического переднего угля

- Защита режущей кромки от износа

- Снижение теплового воздействия на резец

Однако этот эффект непредсказуем и нестабилен, так как нарост периодически отламывается.

Методы борьбы с образованием нароста

1. Оптимизация режимов резания

| Метод | Рекомендации | Эффект |

|---|---|---|

| Изменение скорости резания | Увеличить скорость выше критического диапазона (для сталей > 70-100 м/мин) | Температура в зоне резания повышается настолько, что материал нароста теряет прочность и сходит со стружкой |

| Увеличение подачи | Увеличить подачу в разумных пределах (с учетом качества поверхности) | Утолщение стружки способствует стабильному сходу нароста вместе со стружкой |

| Уменьшение глубины резания | Снимать припуск за несколько проходов | Снижение усилия резания и температуры в зоне контакта |

2. Правильный выбор и подготовка инструмента

- Выбор геометрии резца:

- Увеличение переднего угла

- Оптимизация угла наклона режущей кромки

- Применение острых режущих кромок без завалов

- Использование стружкозавивающих канавок: правильное завивание стружки способствует стабильному сходу нароста

- Использование острых и правильно заточенных резцов: регулярная проверка и восстановление режущей кромки

3. Эффективное применение СОЖ

| Тип СОЖ | Рекомендации по применению | Механизм действия |

|---|---|---|

| Смазывающие (активные) | Для труднообрабатываемых и вязких материалов | Создание защитной пленки, снижающей адгезию между инструментом и материалом |

| Охлаждающие (неактивные) | Для материалов с высокой теплопроводностью | Снижение температуры в зоне резания ниже критической для образования нароста |

| Комбинированные | Универсальное применение | Сочетание смазывающего и охлаждающего действия |

4. Альтернативные методы

- Ультразвуковая обработка: наложение колебаний высокой частоты предотвращает образование стабильного нароста

- Обработка с подогревом/охлаждением: локальное изменение температуры заготовки меняет ее свойства

- Использование специальных методов резания: переменные режимы, импульсное резание

Практические рекомендации по предотвращению нароста

| Материал | Склонность к наростообразованию | Рекомендации |

|---|---|---|

| Низкоуглеродистые стали | Высокая | Высокие скорости резания, острый инструмент с положительной геометрией, СОЖ с хорошими смазывающими свойствами |

| Нержавеющие стали | Очень высокая | Высокие скорости, малые подачи, использование стружколомателей, специальные покрытия инструмента |

| Алюминиевые сплавы | Средняя/высокая | Высокие скорости, большой передний угол, полированные передние поверхности резца, использование керосина или специальных СОЖ |

| Медь и ее сплавы | Высокая | Острый инструмент, большие передние углы, повышенные подачи, применение смазывающих СОЖ |

| Титановые сплавы | Очень высокая | Низкие скорости резания, повышенные подачи, жесткая технологическая система, специальные покрытия инструмента |

Признаки образования нароста

- Визуальный осмотр: периодически останавливать станок и осматривать режущую кромку

- Изменение характера стружки: неравномерная толщина, изменение цвета

- Ухудшение качества поверхности: появление задиров, ухудшение чистоты обработки

- Изменение звука резания: появление неравномерного шума, скрипа

- Увеличение усилия резания: рост потребляемого тока, вибрации

Борьба с наростом на резце — комплексная задача, требующая понимания физики процесса и учета множества факторов. Наиболее эффективный подход — профилактика, включающая правильный выбор инструмента, оптимизацию режимов резания и применение качественных СОЖ. При появлении признаков наростообразования необходимо оперативно принимать меры, так как стабильный процесс резания без нароста — залог высокой производительности и качества обработки.

Предотвращение дефектов при токарной обработке требует комплексного подхода, включающего правильный выбор инструмента, оптимизацию режимов резания, надежное крепление заготовки и использование качественных смазочно-охлаждающих жидкостей. Регулярный контроль процесса обработки и своевременное устранение возникающих проблем позволят значительно повысить качество готовой продукции и снизить процент брака.